7月24-25日,工信部党组书记、部长肖亚庆在广东出席全国5G行业应用规模化发展现场会并调研。

据此,在深圳和东莞,肖亚庆先后到妈湾港、创维科技工业园、比亚迪股份有限公司、深圳供电局鹏城变电站、华为团泊洼工厂调研,并参观了5G行业融合应用精品展示,深入了解5G技术在智慧港口、柔性智能工厂、数字电网及智慧园区等方面的应用情况。

招商港口妈湾港5G智慧港口

7月24日,工业和信息化部部长肖亚庆一行赴妈湾港实地调研招商港口妈湾港5G智慧港口项目。

为解决传统港口工作环境差、运营效率低、成本高的问题,招商港口、中国移动、华为等11家单位在妈湾港实现了无人集卡、吊桥远控、智能理货、网联无人机巡检、智慧运营等智慧港口全场景5G应用落地。

在无人集卡方面,依托5G行业虚拟专网的2.6G+4.9G双平面组网与UPF下沉至港区相结合,实现了38台无人集卡单车30Mbps高清视频回传,并实现15ms左右的单车操控,确保远程驾驶操作的精确度及安全性;同时,利用5G+北斗高精度定位技术,实现厘米级定位,保障普通集卡与无人集卡的协同运作。5G+无人集卡有效降低了工人因驾驶疲劳而带来的安全风险,使1个人可看管5台拖车的异常处理,助力港口综合作业效率提升30%。

在港口吊桥的远程控制室,肖亚庆部长参观了吊桥远控的操作场景,远控人员通过系统判定操作并下发控制命令,可实现在控制台工位1对3-6台龙门吊的远程操作。利用5G大带宽和低时延技术,在26台场桥等港机设备部署高清摄像头并利用5G回传到中控室,可满足单台龙门吊16路监控视频回传及30ms的网络需求。5G技术的应用,代替了传统码头的地磁、波导管等技术,充分解决缆线铺设成本高、传输效率低的问题,助力集约设备改造成本28%。

5G网联无人机巡检、5G智能理货、5G港口智慧运营等场景也均在港口进行试验验证。

5G网联无人机巡检方面,结合5G专网的垂直覆盖能力和哈勃一号模组,真正实现无人机5G网联化,单名飞手即可完成巡检操作,助力港口船舶靠泊监测,岸桥设备巡查,堆场巡查等工作,巡检效率提升100%。

5G智能理货方面,依托在岸桥部署的5G高清球机,智能集装箱作业识别系统可实时获取视频流信息,利用AI实现箱号自动识别、箱体残损鉴别、摆放位置识别等,助力提升装卸船作业速率20%。

港口智慧运营方面,通过5G技术将港口海量物联网及监控数据稳定实时上传,并保障数据安全不出港区,利用数字孪生技术实现虚拟管理空间,管理者可随时随地安全查看港区运营数据,运营效率较原先提升60%。

妈湾智慧港落地了粤港澳大湾区首张商用5G行业虚拟专网,初步建成大湾区首个5G智慧港口,实现港口5G全场景应用,并成为全国首个“5G+自动驾驶应用示范区”,综合作业效率提升30%。项目荣获工业和信息化部第三届“绽放杯”一等奖,项目成果作为智慧港口的中国方案,深度融入招商全球50+港口布局,将复制推广至辽港集团、吉布提、斯里兰卡、希腊等国内外港口,进一步形成规模效应,加速5G对港口行业的赋能。

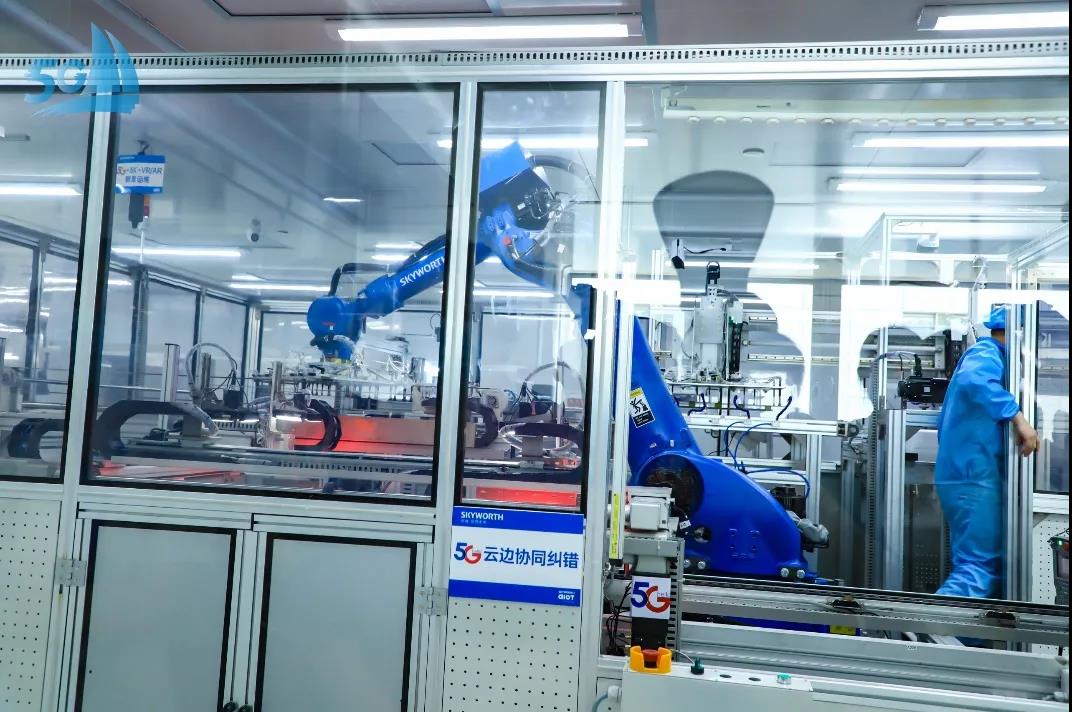

创维“5G+8K” 柔性智能工厂

7月24日,工业和信息化部部长肖亚庆一行来到深圳市宝安石岩创维工业园区,实地调研中国电信联合创维打造的5G+8K柔性智能工厂。

中国电信利用一张5G融合专网,实现5G+融合网络支持柔性生产、5G+AI“车间眼”智能视觉检测、5G+8K+VR/AR智能远程运维、5G+智能物流四大核心应用落地,建立“5G+8K”柔性智能工厂,引领家电行业智能制造数字化转型。

利用5G网络实现对制造过程设备的多源异构数据的采集和解析,发挥5G+光纤的融合网络优势,实现存量传统产线的全数字化改造升级,在全量产线数据汇聚的基础上,借助5G的大带宽稳定连接,大幅提升核心关键设备转产时数据配置下发的速度和灵活性,实现小批量混线生产。连接单线核心设备55台,辐射15条线体,共计800余台,转产时间降低至1小时。

率先采用自研5G+视觉质检并应用于14大品类的核心生产质检关键工序。通过5G网络汇聚181个关键视觉质检点数据,配合云端AI平台,提升质检点位的判断准确率和响应速度,实现对生产过程和产品的智能化、无人化质检。检测工序作业节拍由原来15秒/台,缩短至3秒/台,人均产出效率比传统产线提高17%。

利用8K视觉、AI大脑、云边协同等技术实现创维8K VR一体机设备和5G完美融合,形成云管端的整体解决方案。通过“5G+8K”高清摄像头可实时观察多个异地设备运转情况及生产现场环境,实现远程运维和异地车间维护,异地车间维护效率提升5倍。

利用5G低时延、大带宽技术确保了AGV小车的稳定运行,解决了传统Wi-Fi经常断线的问题,同时采用激光+5G视觉导航融合技术,提高了生产物料的转配运输效率,智能仓储库容量提升了2.5倍。

创维“5G+8K” 柔性智能工厂是在原有产线上,借助5G技术实现生产效率升级,在面向柔性生产、智能制造领域,持续推进5G应用规模化复制的典型案例。这样的小而美又实用的5G工业应用,可以适用于很多的传统制造企业,很方便复制和推广。

创维是工信部第一批智能制造试点示范企业、深圳市5G+工业互联网第一批试点项目,落地广东省5G+8K超高清视频显示企业重点实验室,在业界率先提出5G+8K前端至终端一站式定制化解决方案。中国电信将继续携手创维,共同打造“5G+8K”产业示范,建设全球一流的5G+8K柔性智造工厂。

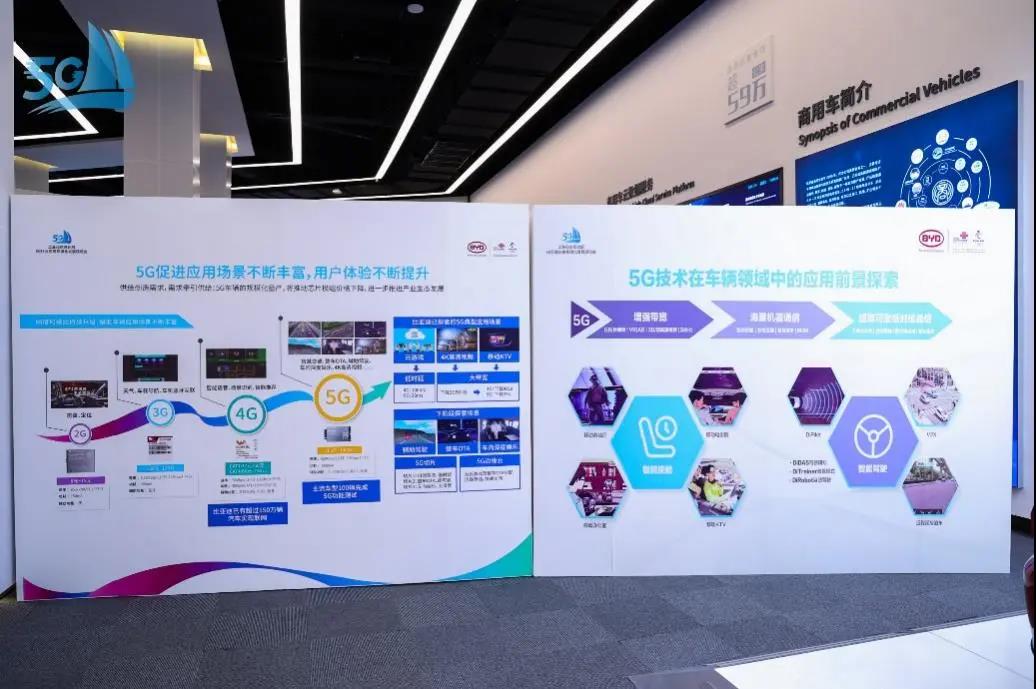

比亚迪携手中国联通,打造5G创新工厂、5G无人驾驶云巴

7月24日,工业和信息化部部长肖亚庆一行来到深圳比亚迪股份有限公司,全面了解5G行业应用规模化发展情况。比亚迪携手中国联通,一同展示联合打造的5G创新工厂、5G无人驾驶云巴等多项5G应用融合创新成果。

走进比亚迪2007年建成投产的总装工厂,我们看到了一副充满科技感的智慧工厂场景:大屏幕上“一屏感知”总装产量、车辆出入库、能耗物料等关键指标,AGV小车在固定路线上将保险杠运输到特定机床,员工佩戴AR头盔指导生产,生产质量数据精准传输……

这一系列翻天覆地的变化,都是比亚迪与中国联通联手打造5G创新工厂的成果。中国联通专门为比亚迪构建一张高质量的行业虚拟专网,下沉5G MEC云平台,落地13种5G融合创新应用。

5G+“剪辫子”应用:传统工厂内网以Wifi、老旧五类线、光纤为主,布线复杂,部署和调整周期长。通过5G网络改造,实现整个园区一张网承载,生产线上的设备全面“剪辫子”,效率大幅提升。

5G+AGV应用:传统工厂通过牵引车输送保险杠,WIFI易受干扰、长距离行驶易断连。引入5G智能AGV小车后,实现稳定高效的将保险杠转运至安装工位,物流效率提升15%。

5G+AR应用:工厂多车型混线生产,每种车型液体加注位置不一,员工操作不熟练会影响整车生产节拍。利用5G+AR技术对加注工序环节进行工艺指导,员工通过佩戴5G AR头盔,在3D装配工艺模型的指导下操作,员工上岗周期缩短20%。

5G+AI车尾标识别:利用5G+AI智能分析平台帮助识别车尾标贴,提升车尾标贴正确率。如果一旦出现异常,平台会便有语音提醒并进行后台记录及追溯,将车标错漏贴的问题发生率从原来每月2-3辆降为0。

随后的调研中,肖亚庆一行乘坐了比亚迪最新上线的5G无人驾驶“云巴”。

“云巴”是包含有轨电车、总装站台、供电系统的无人驾驶智能交通体系,其对通信保障要求极高,带宽、网络时延与发车频率、车车安全间距等关键指标息息相关,直接影响到“云巴”的运力。

比亚迪与中国联通创新打造5G行业虚拟专网,基于端到端硬切片技术方案,全面升级列控系统,保障安全、高效运营的全自动无人驾驶,运力进一步提升。对比企业4G专网,下行峰值速率由50Mbps提升到1Gbps,通信时延由30ms压缩到10ms以内,网络建设周期从6个月缩短至2周,网络建设成本降低50%,综合运营成本降低30%,车车安全间距由150米降至10米。

南方电网公司5G数字电网

7月24日,工业和信息化部部长肖亚庆一行来到南方电网深圳500千伏鹏城变电站,实地调研南方电网公司5G数字电网项目。

截至目前,南方电网深圳供电局联合中国移动和华为已在深圳电网“输、变、配、用”等环节上线七大类5G应用,通过5G技术与电网融合,全力打造高效的输电网、智能的变电网、可靠的配电网。

电,沿着一条条远距离、跨区域、运力足的“电力高速公路”到达千家万户。在电力系统的专业术语里,这些“电力高速公路”被称为高压输电线路。

据统计,深圳电网110千伏及以上输电线路总长已达到5430公里,而传统输电巡视方式下,一个熟练的输电工人通过翻山越岭、徒手爬塔、肉眼检查,一天也只能完成2-3个铁塔的巡视工作。

为解决输电线路巡视工作量大和人工作业效率低之间的突出矛盾,南方电网深圳供电局探索应用5G、人工智能等技术,在输电线路上部署2727套智能摄像头,并结合可自动识别外力破坏隐患和设备缺陷的12种自研算法,打造了新一代输电智能巡检系统,实现深圳电网输电线路全覆盖,足不出户就能“一日尽览鹏城塔”。

“巡视一回500千伏输电线路,传统人工巡视需要2个人巡视10天,现在通过新一代输电智能巡检系统,2小时就可以完成了,巡视效率较人工作业提升了11倍。”南方电网深圳供电局输电管理所线路部副主管裴慧坤介绍说。

支撑电能跨越山海的动力源泉就是变电站——长距离输电必须经变电站升压以减少过程损耗,到达目的地后再降压供给千家万户。

作为深圳市5G智慧样板项目的鹏城变电站,日常负载约占深圳电网的20%,是“西电东送”落地深圳的重要枢纽变电站,以往大量的设备巡视、操作等工作都需人工现场完成,工作负担较为沉重。

而如今在5G赋能之下,智能巡检机器人、5G摄像头采集到的高清视频图像信息,仅用低至1毫秒的时间就回传至指挥中心,并通过人工智能技术识别异常状态、自动报警提醒,实现了变电巡视、操作等工作无人化。所以现在在变电站,我们可以看到下面的景象:

在500千伏鹏城变电站,南方电网深圳供电局工作人员在手提电脑上轻轻一点,站内的5G智能巡检机器人瞬间自如地开始工作。只见它沿着设定的轨迹缓缓前进,头部摄像头不时转动,对设备上的开关、压板、指示灯、仪表等进行识别和读数。

“像智能巡检机器人、5G摄像头等智能设备,鹏城变电站一共有1036个。5G释放了新动能,让变电运行人员的工作发生了翻天覆地的变化。”南方电网鹏城变电站站长谢志毅感慨道。

如果说输电线路是电力供应的“主动脉”,那么分布在街角巷尾百姓家中的配电线路,就是深圳电网的“毛细血管”。

差动保护是电网安全的“保护者”,当故障发生时,差动保护就像电网“大脑”,可对故障第一时间作出判断,实现故障隔离,保障电网安全。由于配电网络点多面广等客观原因,无法像电力主网使用光纤直连实现差动保护,无论铺设成本,还是建设难度都极大。

因此,配网要实现差动保护的突破,最重要就是通信手段升级。而5G低时延、高带宽和广连接三大特性,正好是解决此问题的“药方”。在深圳坂田,全球首条5G SA网络配网差动保护迎来“首秀”,凭借15毫秒以内的超低延时,5G网络可以代替光纤,精确运用差动保护技术快速隔离故障点,将故障隔离时间从秒级升级到毫秒级。最大限度地保障了用户用电需求,同时也显著提升配网管理效率。

此外,南方电网深圳供电局还有“5G+无人机”“5G+计量”等诸多5G应用场景。接下来,南方电网深圳供电局将加快5G在电网的规模化商用,计划至2022年底部署4417个5G电力点位,实现输电线路状态在线监测及视频监控、智能变电站、智能配电房、配电自动化、配电网保护与控制、网荷互动系统、计量自动化、应急通信、智慧工地、智能充电桩十大电网场景的5G规模化应用,依托数字电网推动构建以新能源为主体的新型电力系统。

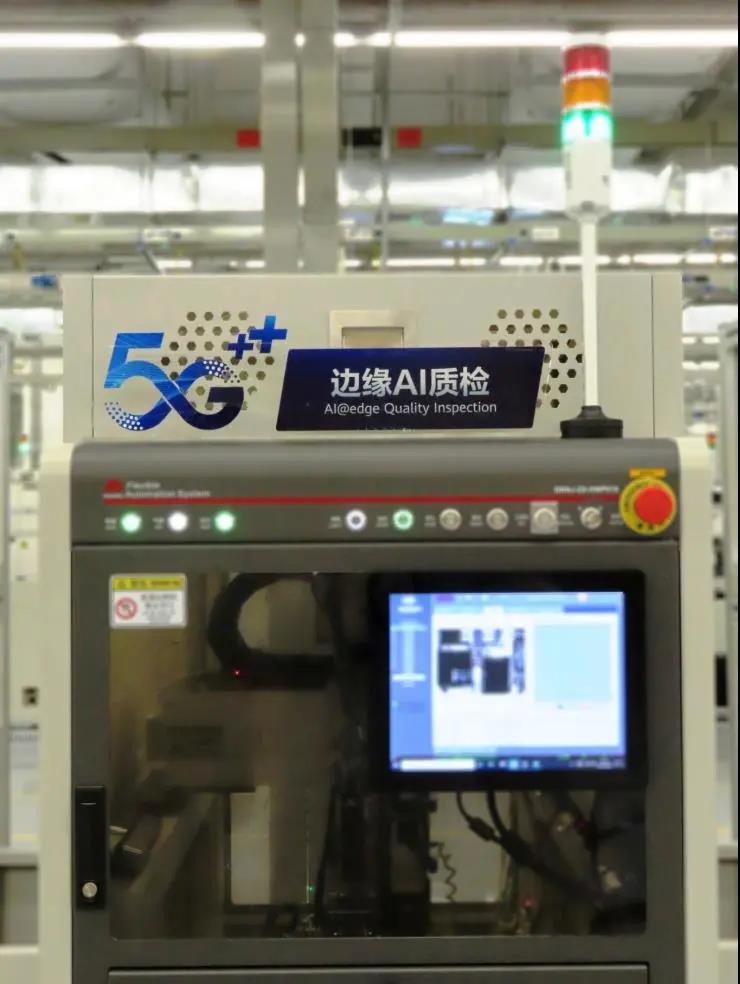

华为团泊洼智能制造园区

7月25日上午,工业和信息化部部长肖亚庆一行来到华为团泊洼智能制造园区,实地考察5G技术在手机智能制造生产线上的应用。

自2019年底,华为开始探索5G+智能制造的应用,经过近2年时间,完成多种业务场景的测试验证及产线上38种工业协议的对接,5G应用的整体系统可靠性达到了99.99%,满足工厂工业生产的标准和要求。以团泊洼园区的标杆车间为例,从规模上线运行至今,整体5G应用保持稳定,收益明显,助力产线平均每28.5秒产出一台Mate40 Pro手机,单条线日产2400台。

华为5G智能制造标杆产线利用5G行业虚拟专网帮助生产线实现了设备的“剪辫子”。5G网络的使用可以为整栋楼节省约56万米的网线。在节省大量成本的同时,产线设备可以灵活接入网络,快速组装,产品升级换代带来的产线调整周期从原来的1周缩短为2天,大幅降低调整难度、减少停工所带来的产能损失。

整个工厂的物料、半成品、成品的运输采用AGV完成,做到云端协同、持续在线,每个运输环节都能按要求准时到达。整个车间40台AGV 接入5G行业虚拟专网调度后,避免了原有接入Wifi网络时跨AP、跨楼层的概率性掉话现象,跨区跨楼层运行0故障,状态稳定,大大提高了物流周转效率。

在机器视觉质检场景中,基于5G的大带宽和低时延特性,连通MEC上的AI超级算力,有效地将AI质检导入到了产线的每一台质检设备。这节省了原有的本地质检模式需要配备的工控机算力卡,使每个标准车间节省投资约300万元,同时结合华为自主研发的质检AI算法,也大幅提升了检测能力和检测效率。以点胶质检环节为例,从拍照上传至云端,到AI完成质检并下达指令给产线质检设备执行操作,全程只需要1.5秒,提升了质检效率,进而提升了整个产线的生产效率。

华为5G智能制造标杆产线通过在每条产线上部署的103个5G 数据传输终端,实现生产设备与云端管理系统的互联,让生产设备“开口说话”,让零部件“自寻其路”。帮助全流程100多个工序通过MES+5G实现云连接,打通了OT系统和IT系统,将产品的工程数据、工艺参数、订单信息可视化到每一个工位上,进行系统化的过程管理,助力实现数字化的精益管理。

华为公司通过5G应用实践,解决了制造行业设备连接率低、产线部署不灵活、人工成本高等痛点,破解了库存与需求、质量与效率、定制化和规模化的矛盾,体现出5G对垂直行业的业务改造及重构的赋能作用,推动工厂从传统制造向智能制造转化。未来伴随着5G融合定位、移动加载等技术的持续成熟,制造企业少人化、智能化探索将持续深入。5G等新型信息技术将推动企业向价值链的高端延伸,激发企业培育形成新的增长点。

此外,调研期间,肖亚庆同广东省政府及深圳市、东莞市负责同志,就大力推动制造业数字化转型、推动5G全面协同发展、深入推进5G赋能千行百业等交换了意见。工信部党组成员、副部长刘烈宏,部总工程师韩夏出席会议并一同调研。部相关司局、部直属相关单位负责同志,各省(区、市)及计划单列市工业和信息化主管部门、通信管理局负责同志,相关基础电信企业、高等院校、制造企业、行业用户、行业协会负责同志参加会议,与会代表进行了分组调研和深入交流

文章整理自通信世界